O transplante de órgãos salva a vida de pessoas todos os dias. Infelizmente, porém, o número de doadores ainda é inferior a quantidade de pessoas que precisam de órgãos, e por isso cientistas buscam alternativas para aumentar essa oferta, seja por meio de pesquisas com células-tronco, uso de órgãos de animais, robótica, clonagem e até impressão 3D.

No caso deste último, uma equipe da Carnegie Mellon University, nos Estados Unidos, criou o primeiro modelo de um coração humano bioimpresso em tamanho natural e que imita de forma realista a elasticidade do tecido cardíaco. Por enquanto, o projeto visa ajudar médicos a criar uma réplica de um coração real para preparações pré-cirúrgicas – mas pode servir como base para no futuro substituir órgãos humanos completos.

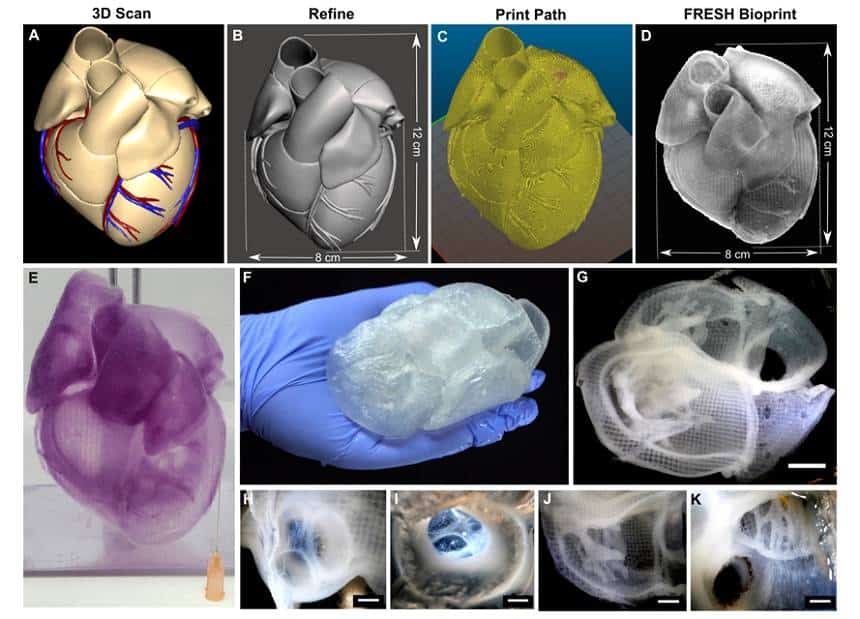

A técnica foi batizada pelos pesquisadores de “Freeform Reversible Embedding of Suspended Hydrogels” (incorporação reversível de forma livre de hidrogéis suspensos, em inglês), ou “Fresh”, e envolve usar uma agulha para injetar biomaterial em um recipiente com hidrogel macio, que apoia o objeto durante a impressão. Uma vez terminado, basta aquecer o recipiente para fazer com que o hidrogel derreta, deixando apenas o objeto 3D bioimpresso.

O modelo é criado a partir de dados de ressonância magnética, para que possa servir perfeitamente ao paciente. Adam Feinberg, professor de engenharia biomédica da Carnegie Mellon University trabalha no projeto há dois anos, e explica que muitos hospitais possuem máquinas de impressão 3D de para ajudar os cirurgiões a planejar o procedimento real, mas esses tecidos e órgãos só podem ser modelados em plástico rígido ou borracha.

“Agora podemos construir um modelo que não só permite o planejamento visual, mas permite a prática física”, conta Feinberg. “O cirurgião pode manipulá-lo e fazer com que ele realmente responda como um tecido real, de modo que, quando entrarem no local da operação, tenham uma camada adicional de prática realista nesse ambiente”.

O coração bioimpresso é feito de um polímero macio e natural chamado alginato, com propriedades semelhantes às do tecido cardíaco real. Além disso, quando aberto, o coração apresenta as mesmas cavidades que seu par do mundo real. O alginato, que é derivado de algas marinhas, ainda se destaca pelo seu baixo custo de produção.

Os pesquisadores já imprimiram em 3D uma seção separada de uma artéria coronária usando a mesma técnica. A ideia é provar que a cópia seria capaz de transportar sangue, permitindo, no futuro, a criação de um coração com vascularidade interconectada – dessa forma, os cirurgiões poderiam praticar a sutura de artérias com sangue ainda fluindo.

Modelagem do coração artificial a partir dos dados coletados por ressonância magnética. Imagem: Carnegie Mellon University/Divulgação

Essas mesmas estruturas macias e biocompatíveis podem um dia fornecer a estrutura na qual as células aderem e formam um sistema orgânico, abrindo portas para seu uso em transplantes de órgãos humanos. “Embora ainda existam grandes obstáculos na bioimpressão de um coração humano funcional em tamanho real, estamos orgulhosos em ajudar a estabelecer sua base de base usando a plataforma Fresh”, afirma Eman Mirdamadi, principal autor do estudo publicado na ACS Biomaterials Science & Engineering que descreve a criação do material.

Células do músculo cardíaco humano já são cultivados em laboratórios, a partir de células-tronco. O desafio, por enquanto, é de produção: atualmente só é possível fazer 100 milhões de células por vez. Para um coração de tamanho normal, você precisaria de 100 bilhões de células. “Mas uma vez que isso seja resolvido, temos essa tecnologia de fabricação pronta para funcionar”, diz Feinberg, que acredita que isso pode acontecer em dez anos.

Via: Wired